Les matériaux plastiques sont, depuis plusieurs décennies, de plus en plus sollicités en dépit d’autres matériaux comme les métaux et ce sur de nombreux marchés tels que, le packaging, l’automobile et le médical. Ce choix est dû aux très bonnes propriétés des plastiques et à leur faible densité par rapport au verre et aux métaux. La compétitivité des marchés, poussent à avoir des temps de cycles plus rapides, une utilisation de la matière première plus économe et une réduction du taux de déchets et de rebus. Les attentes des clients en termes de qualité des pièces augmentent aussi.

Dans beaucoup de secteurs, l’allègement des pièces est une problématique, surtout dans l’aéronautique et l'automobile, pour diminuer l’empreinte carbone des véhicules. Le foaming permet d’améliorer la productivité et la qualité des pièces tout en réduisant le taux de déchets. De plus les gaz utilisés actuellement pour ce procédé sont des gaz naturels, ayant un faible potentiel de réchauffement planétaire. [1]

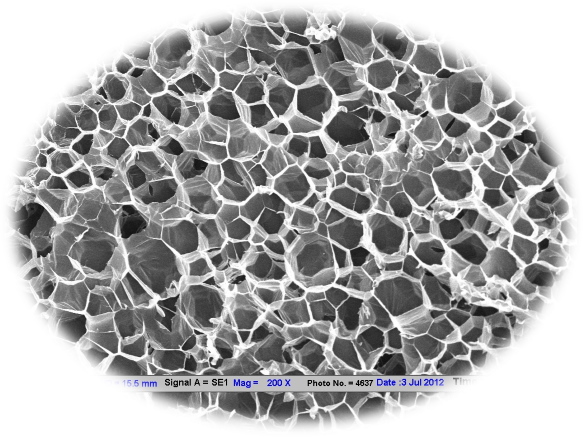

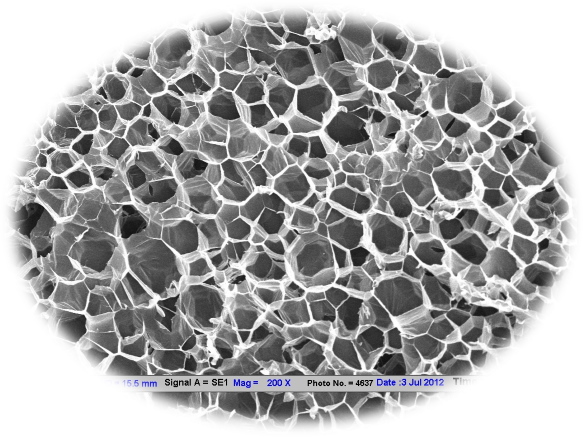

Ce sont pour ces raisons que le foaming est un process qui est en pleine expansion dans l’industrie plastique, car il permet de diminuer la densité et la consommation de matière, et par conséquent de réduire le poids de la pièce (3 à 15%). Le foaming offre aussi d’autres propriétés telles que d’excellentes isolations thermique et acoustique, un bon amortissement mécanique. [2] L’injection mousse permet de réduire le gauchissement, les retraits, et les retassures. Le foaming par rapport à un process d’injection "normal", a besoin d’une force de fermeture et d’une pression dans la cavité plus faible. La réduction de la pression d’injection entraîne aussi une chute de la viscosité. Le temps de cycle pour l’injection foaming est en moyenne 15 à 30% moins long que pour une injection "normale", et ce principalement grâce à la réduction du temps de compactage. [3]

Le foaming, comment ça marche ?

"Le foaming c’est comme ouvrir une bouteille d’eau pétillante. Initialement le carbonate est en solution, puis, quand la bouteille est ouverte, le carbonate se propage et les bulles se créent." [4] C’est à peu près le même principe pour l’injection foaming. Le gaz va être introduit et dissout dans la matière fondue. Le plastique fondu est injecté dans la cavité sous pressions et mousse lorsque l’agent gonflant, sous l’effet de la chaleur et de la chute de pression, va libérer le gaz. L’expansion du gaz à l’intérieur de la cavité va permettre de plaquer la matière contre les parois, et ainsi réaliser un compactage depuis l’intérieur du moule. Ce qui réduit voire supprime le compactage. [4] Il existe deux types de foaming, le chimique et le physique. La différence entre les deux est que, pour le chimique, l’agent expansant est directement mélangé avec les granulés sous forme de masterbatch ou de poudre. Tandis que dans le cas du foaming physique, le gaz sous forme liquide est injecté sous haute pression dans la cavité, à l’aide d’une pompe doseuse, pendant ou après la phase d’injection dynamique. [5]

Cadmould® FOAM pour vous accompagner dans votre projet

L’injection foaming est un procédé qui demande très peu voire aucune modification de la presse à injecter. Mais la mise en œuvre de ce process peut être complexe. En effet, trouver le bon ratio matière plastique/agent expansant à introduire à l’intérieur de la cavité, pour que celle-ci soit remplie correctement avec le moins de défaut possible, n’est pas une tâche facile. Cela demande de réaliser de nombreux essais afin de réussir à obtenir une bonne optimisation du process. Le module FOAM vous aide dans l’optimisation de votre process. En passant par la simulation d’injection foaming, vous n’avez plus besoin de réaliser autant d’essais directement sur la presse, vous pouvez optimiser votre process directement avec la simulation, ce qui signifie une économie de matière et de temps.

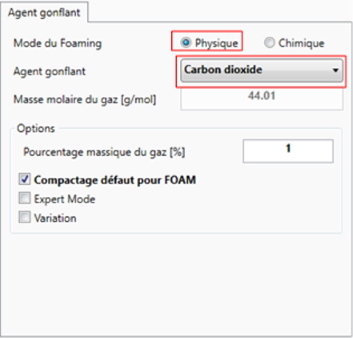

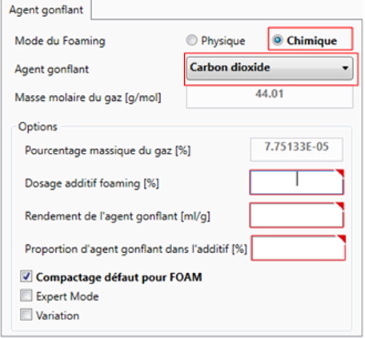

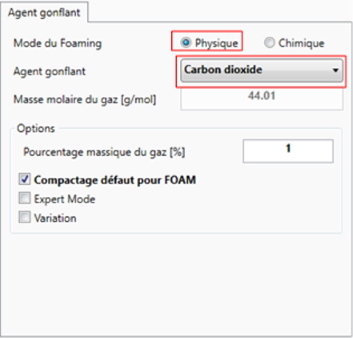

La simulation de l’injection foaming de Cadmould est basée sur le calcul de la croissance des bulles dans la matière. Ce qui permet de simuler de simuler l’expansion de l’agent expansant pendant le foaming. FOAM permet de simuler les pièces à faible et haut degré de moussage. Le logiciel prend en compte les propriétés PVT de la matière, pour pouvoir simuler le retrait et le gauchissement. L’influence de la mousse sur la viscosité de la matière est aussi prise en compte. De plus toutes les propriétés du gaz utiles à la simulation sont inclues dans Cadmould. [4] On peut avec ce module simuler les deux types de foaming : chimique et physique. Les deux modes ne fonctionnant pas de la même manière, selon le type de foaming choisi, l’interface est différente.

Paramètres de réglage du foaming en mode physique

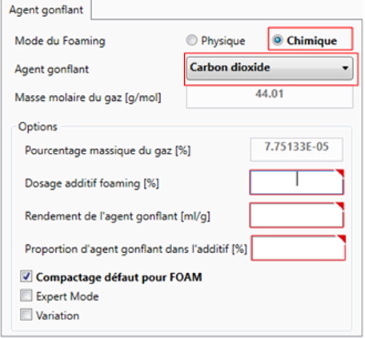

Paramètres de réglage du foaming en mode chimique

Il existe un mode expert qui permet d’ajouter des informations supplémentaires concernant l’agent expansant.

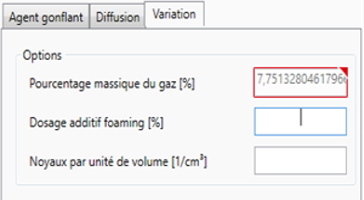

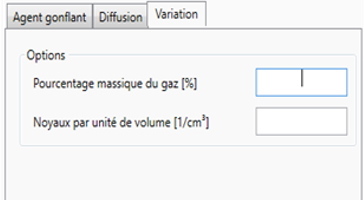

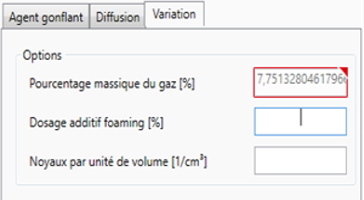

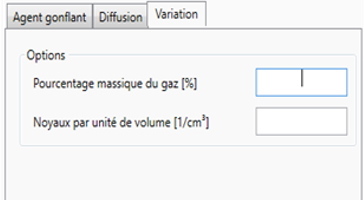

Il est possible de faire varier certains paramètres de réglage du foaming, grâce à l’option "Variation", dans le but de lancer un DOE Foaming. [6] Réaliser un plan d’expérience aide à tenir les critères qualité de la pièce et à avoir une meilleure optimisation du process. Les paramètres variables changent en fonction du type de foaming.

Variation en mode physique

Variation en mode chimique

Les procédés d’injection de gaz qui sont communément utilisés (MuCell®, Optifoam®…) sont également intégrés dans la simulation. Ce procédé de simulation est unique et seulement valable sur Cadmould®. FOAM permet d’obtenir des analyses complètes du procédé d’injection thermoplastiques par agent expansant et d’optimiser ainsi votre process. Le module fournie une optimisation de la pièce, du moule et du process pendant l’injection foaming et permet l’amélioration du design de la pièce. Grâce à ce module vous pouvez ainsi prédire les caractéristiques des pièces injectées par foaming et bien optimiser votre process. [4]

Moulage par injection normal VS moulage par injection foaming

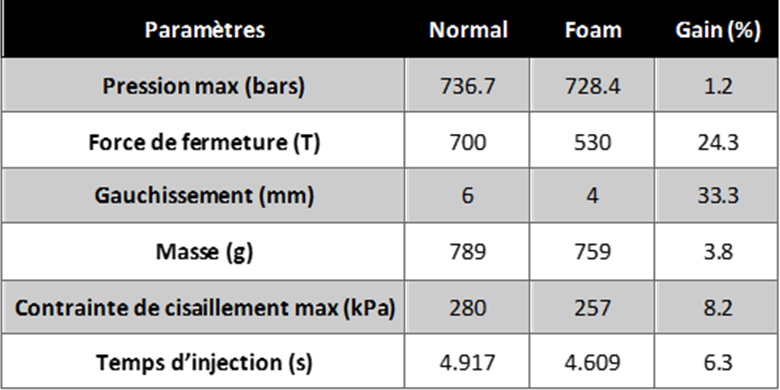

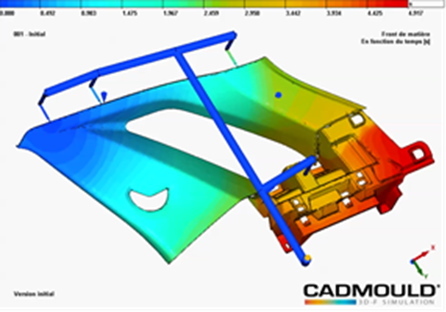

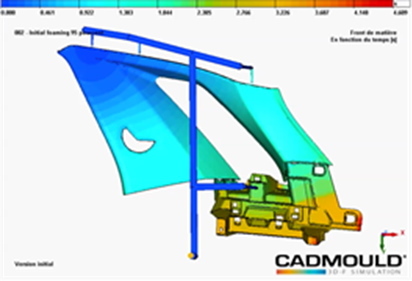

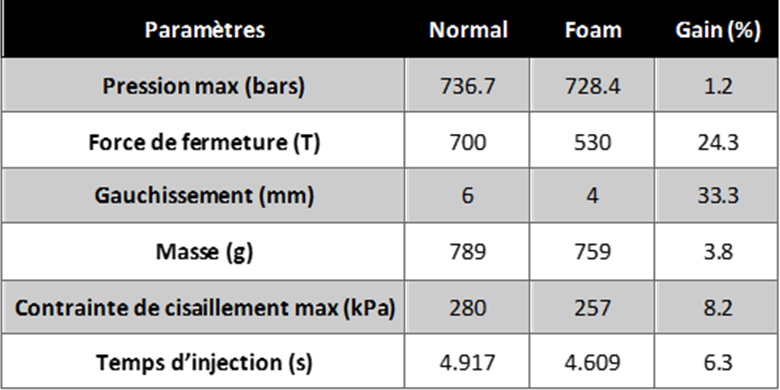

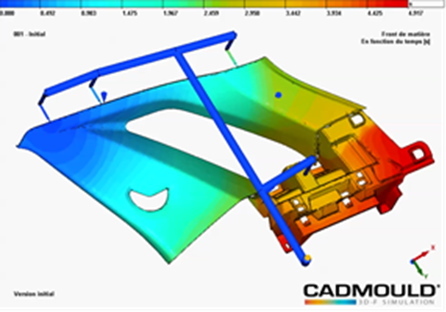

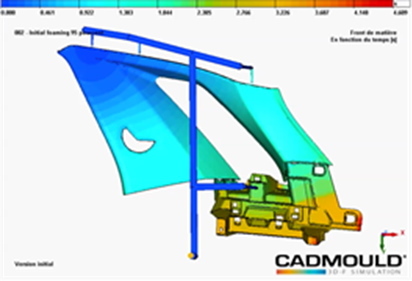

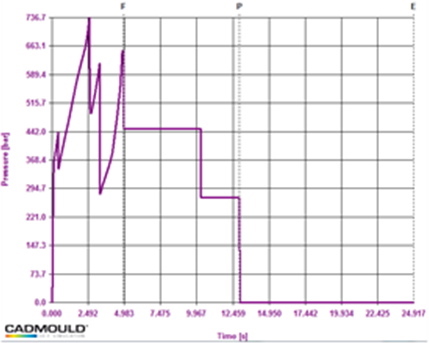

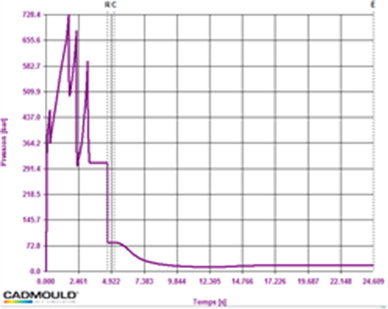

Avec Cadmould® vous pouvez lancer deux simulations d’injection en même temps. Il est donc possible de réaliser des simulations avec ou sans foaming simultanément et ainsi de comparer les résultats pour savoir lequel des deux process est le plus adapté à votre production, en cas d’hésitation de process à utiliser. Comme par exemple la comparaison des deux process qui a été réalisé par Simcon sur une custode de MecaPlast Group. Le mode de foaming utilisé dans cette étude est le foaming physique. On obtient les résultats suivants : [4]

Tableau comparatif des résultats sans et avec foaming

Remplissage en temps (sans foaming)

Remplissage en temps (avec foaming)

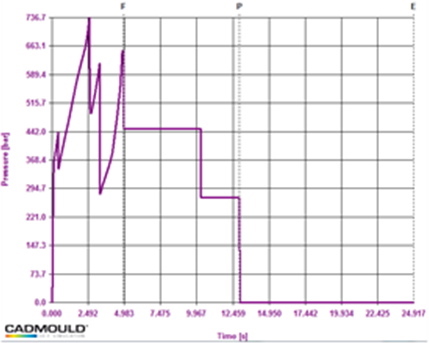

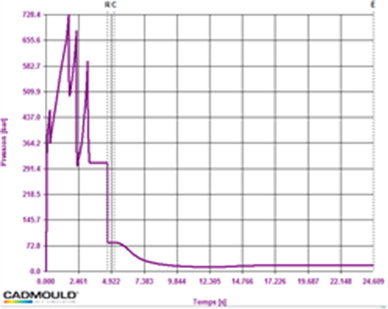

Pression d'injection (sans foaming)

Pression d'injection (avec foaming)

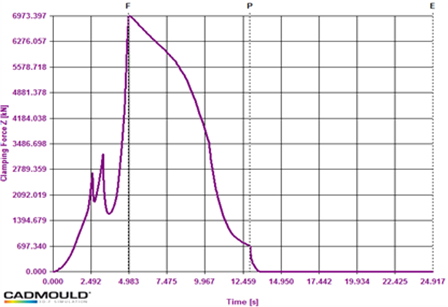

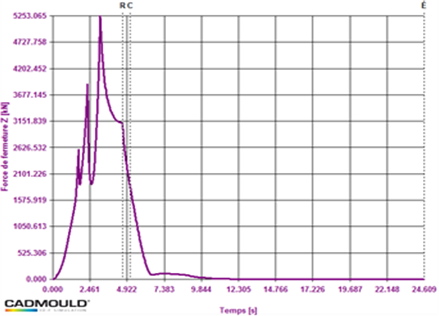

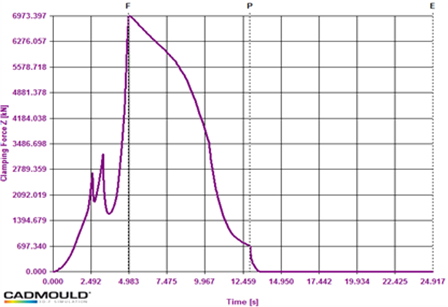

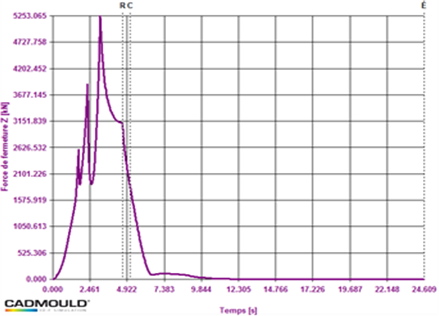

Force de fermeture (sans foaming)

Force de fermeture (avec foaming)

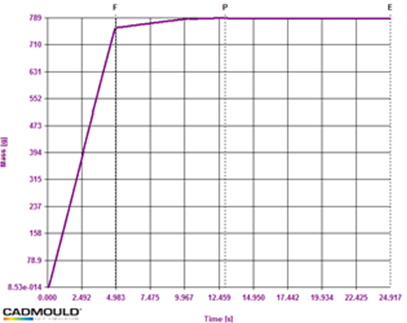

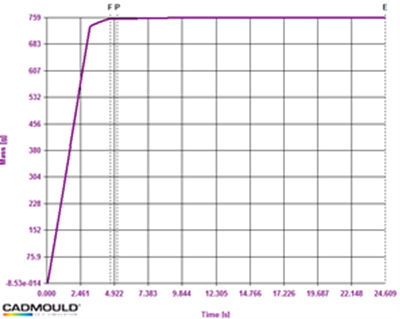

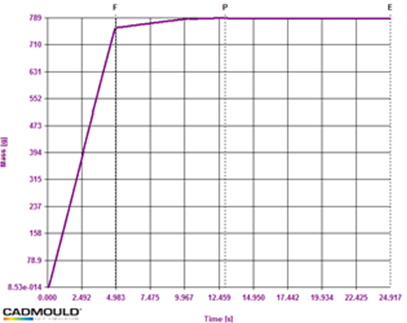

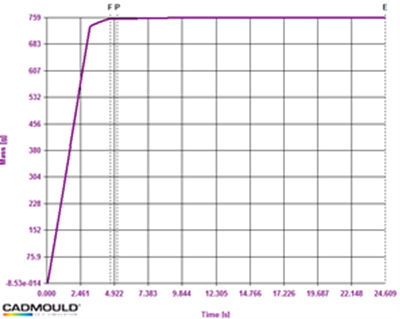

Masse pièce (sans foaming)

Masse pièce (avec foaming)

Nous observons bien que les critères qualités de la pièce réalisée par foaming sont meilleurs que ceux de la pièce injectée normalement. Les simulations ont ainsi permis de voir lequel des deux process était le plus adapté à la conception de cette pièce. Ici le process le plus adapté c’est l’injection foaming.

Dans un secteur où l’on cherche en permanence à alléger les pièces produites et à consommer le moins de matière possible, l’injection foaming est l’une des solutions. Ce module est donc un très bon outil d’aide à l’optimisation de votre process d’injection avec ajout d’agent d’expansion mais il est aussi un support pour ceux qui hésitent entre une injection plastique "traditionnelle" et une injection plastique foaming, et ne savent pas lequel est le plus adapté à leur production. Cadmould®, est toujours là pour vous accompagner dans vos différents projets d’injection.

Bibliographie

[1] Linde,

Plastinum- Innovative gas solutions for the plastics industry, 2017, p. 8

[2] Linde,

Facts About. Foaming plastics with inert gases, 2012

[3] Trexel,

MuCell Injection Molding realize new design Options by Microcellular Foaming, 2015, p. 19

[4] Simcon,

The simulation of foam injection molding, Lyon, 2015

[5] K. D. Feddersen Holding GmbH,

Foaming, 2019

[6] Simcon,

FOAM (Injection-moussage)