Interview de Jean-Pierre Martin-Bel, CAD Designer chez Smoby Toys

Smoby Toys SAS

Smoby Toys SAS compte parmi les leaders dans la fabrication de jouets d’extérieur. C’est à Arinthod (39) que les produits Smoby sont fabriqués en

injection et

soufflage, dans l’une des usines de jouets les plus modernes d’Europe.

La philosophie de la marque … : "Fabriquer éthiquement des produits au design et aux couleurs contemporaines, développant l’imaginaire de l’enfant." … oblige Smoby à beaucoup de rigueur en matière de développement produit. Cette philosophie demande une grande synergie entre Marketing/Design et Production. Au carrefour de cette préoccupation, le Développement Produit doit tenir compte en permanence des exigences de chacun.

Pourquoi utiliser les logiciels de la suite Cadmould

Jean-Pierre Martin-Bel : J’ai connu cette suite logicielle dans un précédent poste où après un Benchmark des principales solutions de rhéologies nous avions choisi Cadmould, plus rapide, plus précis et techniquement meilleur. Chez Smoby Toys, nous utilisons Cadmould (injection, compactage, refroidissement, déformé) pour l’injection et B-Sim pour le soufflage, depuis de nombreuses années pour les mêmes raisons.

Comment les logiciels Cadmould sont-ils intégrés dans le processus de développement ?

Jean-Pierre Martin-Bel :

Comment les logiciels Cadmould sont-ils intégrés dans le processus de développement ?

Jean-Pierre Martin-Bel : Le plus tôt possible, on démarre dès la conception pour éviter les grosses erreurs qui coûtent cher. On est associé à la réflexion des designers, on les guide, on les assiste afin de ne pas faire fausse route et partir vers des idées qui s’avèreraient infaisables. Très en amont nous travaillons les épaisseurs matières, les positionnements du ou des points d’injection (préoccupation importantes pour certaines pièces où l’aspect est déterminant). Une deuxième rhéologie est faite lors de la conception du moule. Il s’agit là de travailler la thermique, le refroidissement (nos pièces peuvent être volumineuses) et de revenir, si besoin sur le dimensionnement et la géométrie de la pièce.

Utilisez-vous aussi la rhéologie en mode curatif ?

Jean-Pierre Martin-Bel : Parfois, mais le moins possible, notre philosophie est de soigner au maximum la mise au point avant de faire "des copeaux", d’où l’utilisation des simulations et de la rhéologie qui doivent permettre d’éviter les plus grosses erreurs et de nous rendre plus serein au moment de la fabrication.

Quels sont dans votre métier du jouet les principales exigences auxquelles vous devez faire face ?

Jean-Pierre Martin-Bel : Même si nous ne fabriquons pas des produits de luxe, l’aspect esthétique de nos produits compte. Les formes qui doivent convenir à notre public d’enfant, les couleurs, l’aspect sont des contraintes, certes mesurées, mais tout de même réelles. De même, l’utilisation qui est faite de nos produits nous oblige à fabriquer des pièces solides, fiables. Dans ces conditions la position du point d’injection, les épaisseurs matières sont des préoccupations quotidiennes dans un contexte où les matières plastique utilisées sont ordinaires, les contraintes économiques réelles et le parc machine figés. Le mélange de toutes ces contraintes marketing, économique, industrielle demande un développement produit pointu ou l’approche par simulation devient indispensable.

Vous avez un exemple ?

Jean-Pierre Martin-Bel :

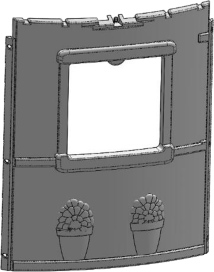

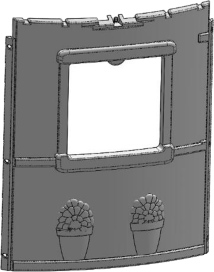

Vous avez un exemple ?

Jean-Pierre Martin-Bel : Voici une pièce de grande dimension, il s’agit d’un mur de maisonnette qui mesure 1.5mx1.2m, que nous devons fabriquer sur une presse de 1 300 tonnes. Une première approche "classique", compte tenu de la taille de la pièce, de la viscosité de la matière et du temps d’écoulement, donne un résultat inacceptable : tonnage de presse supérieur à 1 300 tonnes, remplissage hétérogène et irrégulier.

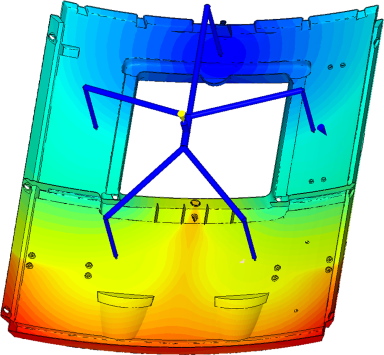

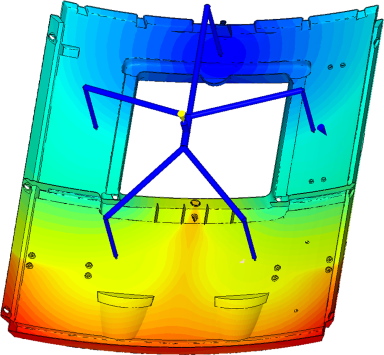

L’outil Cadmould va nous permettre de simuler et d’optimiser une injection séquentielle, c’est-à-dire ouverture et fermeture des buses d’injection à des moments précis et pendant un temps donné. Cette simulation nous éclaire sur la possibilité d’utiliser une machine 1 300 tonnes, avec 5 points d’injection, et nous montre :

- Un écoulement homogène et régulier

- Pas d’effet d’hésitation ni de figeage matière

- Un compactage efficace

- Une force de fermeture maximum de 1 400 T, facilement limité à 1 300T

Seul des outils de rhéologie performants peuvent permettre d’aller aussi loin dans la simulation.

Inutile de dire que le temps de mise au point lors de la première fabrication sera largement minimisé par le travail amont de simulation.

J’ajoute que le module d’injection séquentielle utilisé dans ce cas ne fait pas partie de la suite logicielle que nous avons achetée. Simcon propose une location mensuelle à la demande qui nous permet une utilisation ponctuelle.