Les pièces d'aspect de grande dimension sont typiquement des pièces remplies de façon séquentielle, c'est-à-dire que les busettes obturés sont ouvertes après que le front de matière soit passé, afin d'éviter d'avoir des lignes de soudure trop visibles.

Dans un procédé d'injection à débit constant, bien que la pression reste dans les limites supportables du moule et de la machine, on rencontre de fortes pressions d'injection dues aux importantes longueurs d'écoulement. Toutes les busettes étant pressurisées de la même manière, lorsqu'une busette est ouverte la pression diminue dans l'emprunte du moule - comme une bouteille de champagne que l'on débouche- entrainant de forts pics de vitesse.

Ce phénomène peut donc laisser des traces sur la surface voir même générer des dégradations de matières. Cela doit donc être évité au maximum, d'autant plus si des étapes comme la métallisation ou encore la décoration doivent suivre l'injection, sous peine de retarder tout le processus.

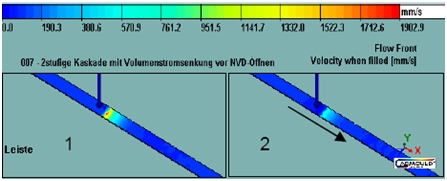

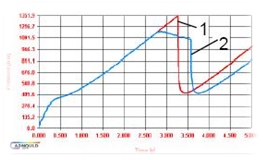

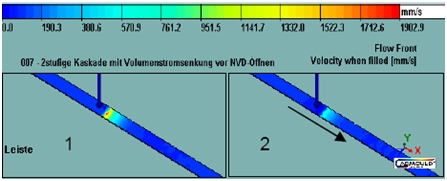

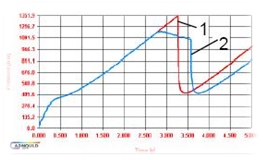

Une des solutions à ce problème serait d'appliquer un profil d'injection avec un débit peu important avant et après l'ouverture des valves. Comme l'outil de simulation Cadmould® le démontre les taux de cisaillement et vitesse de front peuvent être diminués de plus de 70%. Les pertes de pression au point de commutation sont de 190 bars, améliorant de manière significative la qualité de la pièce.

Les images montrent la comparaison entre un process d'injection à débit constant (1)

et un profil de vitesse (2) en réduisant temporairement le débit de 25% de sa valeur maximale