| |

Virtual And Real

Injection Moulding

Optimisation System

|

Résumé

Varimos est un système qui contribue au développement de pièces injectées, dès la conception jusqu'à la mise en production. Il combine la simulation numérique et la mise en application du procédé sur la presse d'injection. En outre, Varimos offre la possibilité de surveiller et d'analyser la production en série, en cours d'exécution. L'optimisation virtuelle ainsi que l'optimisation réelle des qualités requises de la pièce injectée sont effectuées en se basant sur la technique du plan d'expériences.

Dans cet article nous expliquons le principe de l'optimisation virtuelle et réelle par Varimos du point de vue théorique et avec un exemple industriel. De plus, cette application industrielle reprend toutes les problématiques du lancement du projet.

Introduction

L'approche classique pour le développement des pièces injectées est généralement réalisée suivant les 5 étapes suivantes :

- Conception et développement de la pièce,

- Conception et développement du moule,

- Fabrication du moule,

- Essais du moule et modifications itératives du moule,

- Production en série et gestion de la production.

L'un des problèmes majeurs au cours du développement des pièces injectées, est souvent le manque de communication entre les différents services de développement (Fig. 1). Les services impliqués ont tendance à travailler selon une approche dite "over-the-wall". Cela signifie que la production se fait de façon purement séquentielle qui se caractérise par un travail en interne de chaque service et par le transfert des résultats d'un service à l'autre sans ou avec très peu de communication. Ce qui mène aux problèmes suivants :

- Les produits sont mal conçus pour un processus par injection

- Les moules sont coûteux

- Le temps et le coût des essais du moule sont excessifs

- La production en série coûte cher

![VARIMOS : Schéma de développement d'une pièce injectée [source: PTL, Royaume-Uni] VARIMOS : Schéma de développement d'une pièce injectée [source: PTL, Royaume-Uni]](fileadmin/user_upload/old-newsletters/2012-13/Article-Technique-2.png)

Fig. 1 : Schéma de développement d'une pièce injectée [source : PTL, Royaume-Uni]

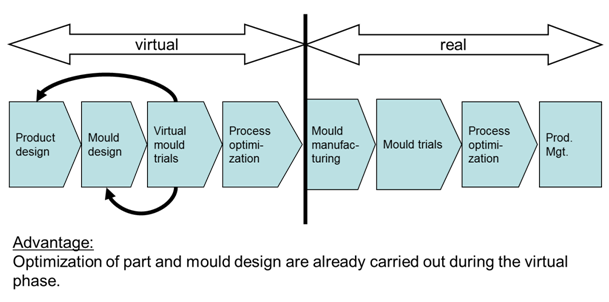

Un moyen très efficace de faire face à ce scénario et de réduire les problèmes mentionnés ci-dessus, est le principe du "Front-Loading" (Fig. 2). L'anticipation des étapes de développement et des décisions très en amont du projet contribue à réduire le temps et le coût des mises au point du moule.

![VARIMOS : Réduction du temps et des coûts par l'utilisation du Front-Loading [Source: Linde AG] VARIMOS : Réduction du temps et des coûts par l'utilisation du Front-Loading [Source: Linde AG]](fileadmin/user_upload/old-newsletters/2012-13/Article-Technique-3.png)

Fig. 2 : Réduction du temps et des coûts par l'utilisation du "Front-Loading" [Source : Linde AG]

La décision d'utiliser le "Front Loading" touche non seulement la gestion des services participants, mais aussi les services de production. La production doit avoir une base de connaissances afin de prendre des décisions dans cette phase d'avant-projet. Un outil d'aide à ces décisions, basées sur la connaissance, est l'utilisation de la modélisation telle que la simulation de l'injection. Ainsi le dessinateur de pièces plastiques peut déjà valider sa conception tandis que seule la pièce virtuelle existe. L'avantage de l'utilisation de la simulation est déjà bien connu, et les outils de simulation sont de plus en plus utilisés au cours du procédé de développement produit des pièces injectées.

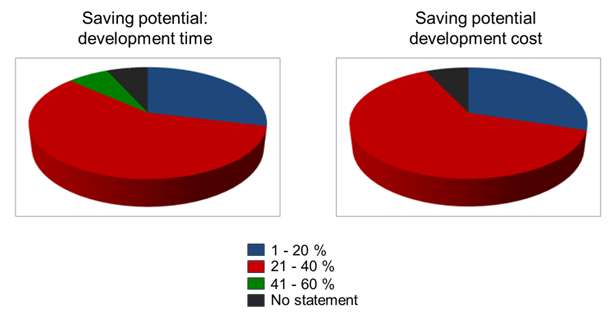

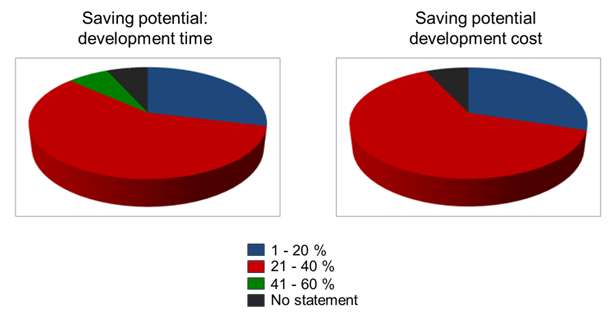

Une enquête au cours du projet européen "Pro4Plast", [le numéro du contrat du projet européen est COLL-CT-2006-030205], a pu valider l'effet positif de l'utilisation de la simulation de procédés d'injection. Plus de la moitié des entreprises qui ont participé à l'enquête, ont déclaré avoir économisé les coûts et les temps de développement de 21 à 40 % par rapport aux projets développés sans l'utilisation d'outils de simulation (Fig. 3). Les itérations nécessaires pour optimiser la pièce et le procédé, sont dans ce cas pratiquement réalisées à l'aide d'outil numérique et non pas avec des mises au point du moule.

Fig. 3 : Potentiel d'économies en utilisant la simulation de l'injection (source : Pro4Plast)

Si le moule est déjà fabriqué et si la qualité des produits n'est pas suffisante ou si la production en série n'est pas rentable, la méthode statistique des plans d'expériences (DOE) permet d'y remédier. Il offre la possibilité d'identifier les dépendances entre les objectifs ciblés au cours de la production et les paramètres modifiables qui permettent d'optimiser la pièce et la qualité de la production. Si le résultat du plan d'expérience ne permet pas de garantir les cotes dans leurs tolérances, le plan d'expériences peut être utilisé de façon ciblée pour définir des modifications dimensionnelles de l'empreinte dans le moule. Cette procédure est également bien connue et a été utilisée avec succès dans de nombreux cas.

Les deux méthodes, à savoir la simulation de l'injection et l'optimisation basée sur le plan d'expériences, ont été réunies au cours du projet européen "Virtuelle Injection Moulding" (VIM), [le numéro de projet européen 505718]. Les deux procédés ont été intégrés dans un seul outil gérant le virtuel et le réel. L'objectif de cette association est d'optimiser la conception à l'aide de la simulation et du plan d'expériences pendant la phase d'avant-projet et les paramètres du procédé d'injection. Par la suite, l'outil est utilisé pour affiner la performance du moule déjà optimisée et d'adapter les paramètres d'injection de la presse en réel. De plus, l'outil est en mesure de contrôler et d'enregistrer la production en continu donnant ainsi la capacité de prévoir et d'enregistrer la qualité des pièces une à une.

A la fin du projet VIM, cet outil de contrôle a donné naissance à l'outil VARIMOS "Virtual And Real Injection Moulding Optimization System".

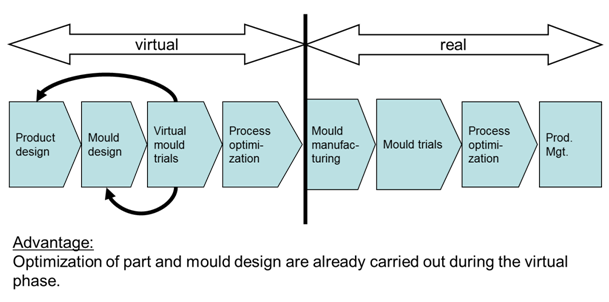

La Fig. 4 présente le déroulement de l'utilisation du produit Varimos. Elle montre l'étape d'optimisation de la pièce et du procédé par itérations de simulation qui représente la phase virtuelle pendant l'avant-projet. Ces itérations virtuelles conduisent à une réduction significative des mises au point du moule. L'avantage de cette procédure permet des modifications très rapides et efficaces en se basant sur le modèle virtuel de la pièce et des paramètres process. Cela conduit à une réduction importante des temps de développement.

Fig. 4 : Procédure de développement du procédé en utilisant Varimos (source : PTL, Royaume-Uni)

Varimos

Les objectifs d'un développement pièce sont multiples. La pièce et le procédé doivent répondre aux exigences de caractéristiques techniques et économiques telles que les dimensions, les propriétés mécaniques, le temps du cycle, le volume pièce, la force de fermeture,… En outre, le procédé doit tenir compte de certaines conditions aux limites environnementales du site de production. A partir de là, les critères de qualité de la pièce et du procédé doivent être définis. Ce qui peut, par la suite, être mesuré et évalué.

Ces critères de qualité sont toujours dépendants de paramètres extérieurs. Parmi ces paramètres lesquels nous avons la presse d'injection, les matières premières, les réglages de température du refroidissement du moule… En plus de ceux-là, il y a aussi les effets environnementaux tels que la température ambiante et l'humidité de l'air.

Pour atteindre ces objectifs de développement de pièces, il est nécessaire qu'elles soient produites selon les critères de qualité définis. Par conséquent, les paramètres influençants ont besoin d'être optimisés pour atteindre ces critères de qualité. Tel est l'objectif de Varimos.

Varimos Virtuel

L'utilisation classique de la simulation d'injection conduit à une prédiction des problèmes lors de la fabrication de la pièce. La simulation offre la possibilité d'optimiser certains critères de qualité des pièces. Quand le rhéologue pense avoir atteint une qualité de pièce, l'optimisation est normalement terminée. Cette procédure conduit déjà à de bons résultats. Toutefois, elle ne garantit pas que la pièce et les paramètres process optimaux déjà définis n'entraînent pas également la perte réciproque d'autres critères de qualité. De plus, il est possible que certains critères de qualité soient à la limite de leurs marges de tolérance respectives de telle façon que les modifications influencent l'environnement ou les changements des propriétés du matériau et conduisent à la production de rebus malgré l'utilisation de la simulation.

L'idée de Varimos virtuel est d'améliorer la performance et les possibilités de la simulation d'injection afin de réduire ces défauts. L'objectif de Varimos virtuel est de systématiquement optimiser la pièce et les paramètres d'injection au un niveau virtuel. Le résultat n'est pas seulement une pièce répondant à tous les critères de qualité définis mais aussi à un procédé qui est économiquement optimisé et qui garantit une productivité maximale. En outre, le procédé devient robuste contre les changements des conditions de production tels que les variations des propriétés du matériau brut d'un lot de matière à un autre, du moule, de la température ambiante,…

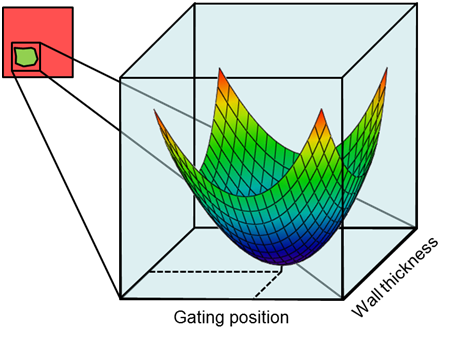

La procédure de Varimos est basée sur un plan d'expériences qui a déjà fait ses preuves en pratique. Ainsi, il est possible de tenir compte à la fois des paramètres process de la presse à injecter et des cotes paramétrables de la pièce avec ses tolérances. Parmi les cotes paramétrables de la pièce, nous pouvons considérer la distribution locale des épaisseurs ou bien la position du seuil d'injection. Les paramètres du procédé résultants de l'optimisation sont ensuite utilisés en simulation d'injection à l'aide du logiciel

Cadmould®. Ensuite, les résultats de simulation numérique sont analysés et évalués en utilisant un algorithme d'optimisation. Par cette méthode, le process d'injection avec les paramètres optimaux de la pièce peuvent être déterminés en tenant compte de toutes les cibles requises concernant la qualité des pièces et la fiabilité économique. Le nombre de critères de qualité n'est pas limité. Des projets réalisés avec succès ont montré l'aptitude de Varimos à optimiser simultanément plus de 100 cotes fonctionnelles.

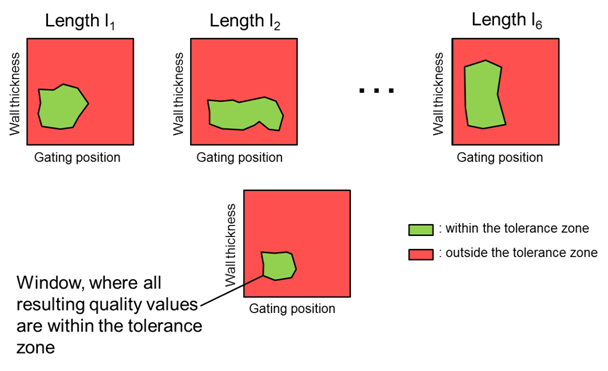

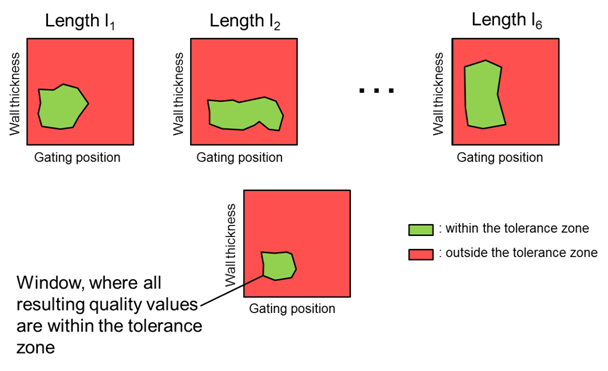

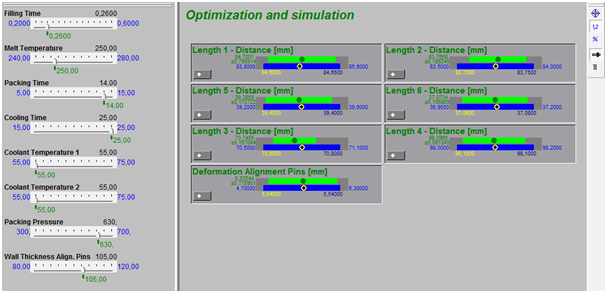

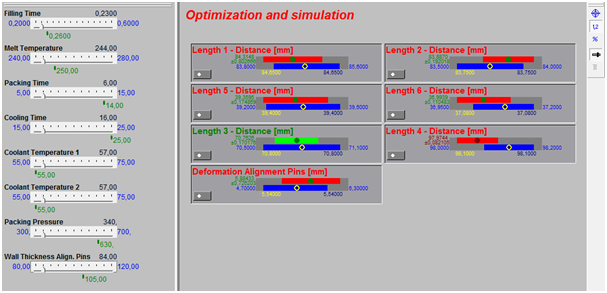

La Fig. 5 présente la procédure de cette optimisation multidimensionnelle. Elle montre l'influence importante des paramètres épaisseur de la pièce et position du seuil sur les critères de qualité qui sont les cotes L1 à L6 obtenues par la simulation. Les fenêtres couvrent la largeur possible des variations des paramètres simulés : épaisseur de la paroi et position du seuil. En haut des cases, les zones rouges représentent les paramètres pour chaque critère de qualité où les critères respectifs ne répondent pas aux exigences. Dans les zones vertes les paramètres influençants mèneront à des critères de qualité respectés au sein de leurs zones de tolérance respectives. Pour l'optimisation multidimensionnelle, ce qui garantit la qualité pour tous les critères considérés de L1 à L6, il est maintenant nécessaire de superposer toutes les dépendances considérées. Cette superposition conduit à la fenêtre de paramètres résultants où tous les critères de qualité répondent à leurs besoins respectifs (zone verte dans le carré en bas).

Fig. 5 : Optimisation multidimensionnelle

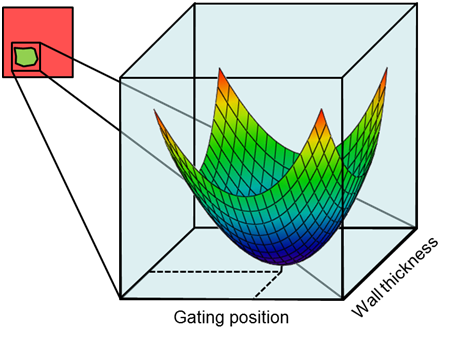

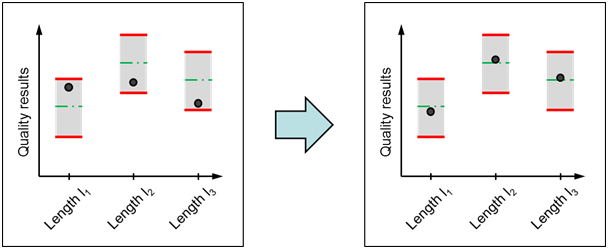

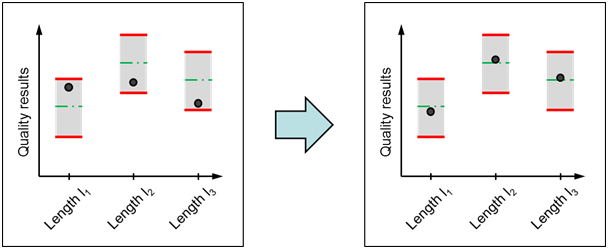

Par la suite, une optimisation mathématique de l'ensemble des critères de qualité considérés est effectuée dans cette fenêtre menant à la moindre déviation globale de l'ensemble des critères à l'égard de leurs valeurs cibles spécifiques (Fig. 6). Cette optimisation se traduit alors par un centrage de l'ensemble des critères de qualité dans leur zone de tolérance respective (Fig. 7).

Fig. 6 : Optimisation mathématique

Fig. 7 : Centrage de tous les critères de qualité dans leurs zones de tolérance respectives

Une optimisation à l'aide de Varimos est effectuée selon la procédure suivante :

- Définition de la cible d'optimisation : spécification des critères de qualité et leurs tolérances respectives.

- Définition des paramètres influençants : spécification des variables et de la largeur de la variation.

- Génération automatique du plan expérimental et simulation automatique de tous les jeux de paramètres.

- Optimisation : détermination de la définition des paramètres influençants optimaux menant à valeur, tous les critères de qualité considérés dans leurs zones de tolérance respectives.

- Vérification par la simulation avec les données des paramètres influençants optimaux.

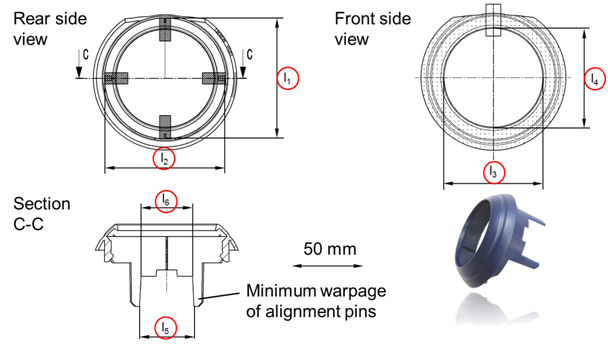

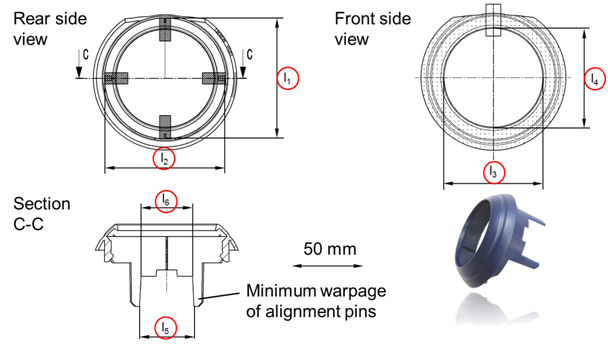

Dans ce qui suit, le mode opératoire de Varimos est présenté à l'aide d'un enjoliveur de lentille de phare d'un véhicule. La figure 8 montre les critères de qualité qui ont été examinés au cours de l'optimisation virtuelle de Varimos : dimensions de L1 à L6 et réduction de la déformation des languettes en respectant leur alignement. Les paramètres influençants de cette optimisation sont l'épaisseur des languettes d'alignement, le temps de remplissage, la température d'injection, le temps de maintien, la pression de maintien, le temps de refroidissement et la température du liquide de refroidissement.

Fig. 8 : Exemple de pièce "enjoliveur de lentille de phare" - critères de qualité de l'optimisation

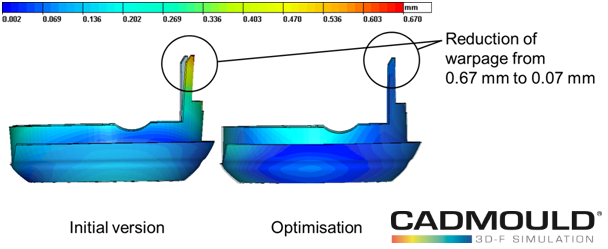

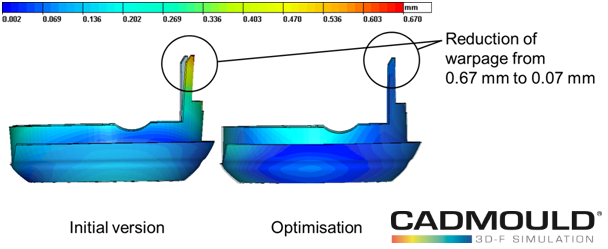

Dans un premier temps, les dimensions de L1 à L6 et le critère de qualité "gauchissement des repères d'alignement" avec leurs zones de tolérances respectives ont été définis. Pour chacun des paramètres qui influent sur les résultats, la valeur centrale et la plage de variation ont été définis. Par la suite, le plan expérimental est généré automatiquement grâce au logiciel Varimos et tous les paramètres définis sont automatiquement simulés. Puis, les résultats numériques sont évalués automatiquement par le système. La modélisation mathématique et l'optimisation conduisent à la fin aux paramètres influençants optimaux. La simulation de vérification à l'aide de ces paramètres entraîne une réduction significative de la déformation des languettes d'alignement de 0, 67 mm à 0, 07 mm. Il s'agit d'une réduction de la déformation de 90% (Figure 9)

Fig. 9 : Comparaison entre les paramètres initiaux et optimisés

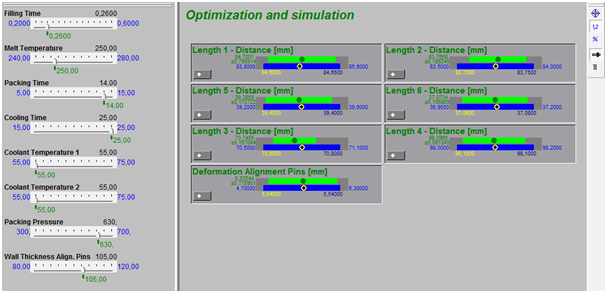

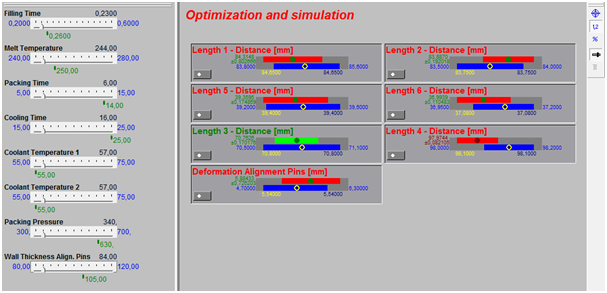

Un autre résultat de Varimos est que le modèle mathématique du process permet d'obtenir une connaissance approfondie sur la façon dont un changement des paramètres influençants a une incidence sur les critères de qualité. La Figure 10 montre les critères de qualité sur le côté droit, alors que les paramètres d'influence sont affichés sur le côté gauche. La valeur cible des critères de qualité est marquée avec le point jaune avec fond noir. La plage de tolérance des critères de qualité est représentée par la barre bleue. Le résultat de l'optimisation est représenté par la barre verte. Le point vert est la valeur calculée pour chaque critère. La barre verte indique la précision de la prédiction du modèle du procédé. Elle indique la largeur de bande de ± 3, c'est à dire que la prédiction a une précision de 99, 73%. La figure montre les paramètres déjà optimisés. L'optimisation est automatiquement réalisée par le système en cliquant sur le bouton d'optimisation indiqué par la flèche. Cette optimisation calcule les paramètres optimaux de modèle de procédé.

Fig. 10 : Optimisation des paramètres influençant à l'aide du bouton d'optimisation

La figure 11 montre le résultat de la modification des paramètres influant sur les critères de qualité. Les critères de qualité changent instantanément en déplaçant les curseurs des paramètres influençants tant que l'affichage est basé sur le modèle mathématique du procédé qui est déjà calculé. La Figure 11 montre que certains des critères de qualité sont affichés en rouge. Cela signifie que le critère de qualité respectif ne sera pas toujours dans sa zone de tolérance et donc la pièce peut être un rebus avec les paramètres influençants choisis.

Fig. 11 : Résultat des modifications des paramètres d'influence sur les critères de qualité

Le plan d'expériences, offre l'avantage fondamental du changement de paramètres influançants basé sur une procédure statistique. Cela comprend un changement simultané de plusieurs paramètres à la fois. Il en résulte une réduction significative des jeux de paramètres qui doivent être calculés en utilisant la simulation de l'injection. En ce qui concerne l'optimisation de l'enjoliveur de la lentille de phare, le travail nécessaire et le temps de calcul sont répertoriés dans le tableau 1.

| Temps de travail | Temps de calcul |

| Géométrie & Process | 0.5 h | | |

| | | Maillage | 0.1 h |

Définitions des conditions

limites de calculs pour Varimos | 1.5 h | | |

| | | Simulations

12 itérations de 3 h

4 calculs en parallèle | 9 h |

| Post traitement et analyse | 1 h | | |

| | | Validation simulation | 3 h |

| Total | 3 h | Total | 12.1 h |

Tableau 1 : Temps nécessaire pour l'optimisation virtuelle de Varimos

L'optimisation a été réalisée à l'aide d'un ordinateur standard équipé d'un Intel® Core™ i5-4690 avec 4 Go de RAM et le système d'exploitation Windows® 7 64 bits.

L'optimisation virtuelle par Varimos peut être effectuée pour l'exemple présenté en moins de 2 jours ouvrables.

Bibliographie

| [BGT04] | | BHUIYAN, N. ; GERWIN, D. ; THOMSON, V. : Simulation of the New Product Development Process for Performance Improvement. In : Management Science, Vol. 50, No. 12 (Dec. , 2004), pp. 1690-1703 |

| [TF00] | | THOMKE, S. ; FUJIMOTO, T. : The Effect of "Front-Loading" Problem Solving on Product Development Performance. In : Journal of Product Innovation Management, 2000; 17, pp. 128-142 |

![VARIMOS : Schéma de développement d'une pièce injectée [source: PTL, Royaume-Uni] VARIMOS : Schéma de développement d'une pièce injectée [source: PTL, Royaume-Uni]](fileadmin/user_upload/old-newsletters/2012-13/Article-Technique-2.png)

![VARIMOS : Réduction du temps et des coûts par l'utilisation du Front-Loading [Source: Linde AG] VARIMOS : Réduction du temps et des coûts par l'utilisation du Front-Loading [Source: Linde AG]](fileadmin/user_upload/old-newsletters/2012-13/Article-Technique-3.png)